當我第一次了解鈑金製造時,我意識到它在現代製造業中的重要性。該工藝包括透過切割、成型和連接技術將金屬平板轉化為特定的形狀和結構。這些方法使各行各業能夠創造出從汽車車身到建築設計的各種產品。

鈑金加工的需求持續成長。例如:

預計未來幾年汽車產業的收入複合年增長率將達到 7.03%。

建築業佔總量的54.9%,預計將迅速擴張。

這種成長凸顯了這些製程對於依賴精度和耐用性的產業的重要性。

關鍵要點

鈑金加工將扁平的金屬板材加工成有用的零件。它運用切割、成型和連接等方法。這對於汽車和建築等行業至關重要。

選擇合適的金屬非常重要。考慮成本、強度和使用壽命。這有助於材料更好地適應項目並發揮其作用。

現代切割方法,例如雷射切割和等離子切割,非常精確,而且材料浪費更少。使用這些工具可以提高生產速度。

表面處理是保證強度和美觀的關鍵。粉末噴塗等方法可以防止生鏽,延長產品的使用壽命。

學習鈑金工藝可以激發新的製造靈感。學習這個領域可以讓你做出更好的設計,並且提高工作效率。

什麼是鈑金製造?

定義和目的

當我第一次接觸鈑金加工時,我意識到它不僅僅是對金屬進行塑形。它是一個將薄而平的金屬片轉化為功能部件或結構的過程。這涉及切割、折彎、沖壓和焊接等技術。此工藝的多功能性使其能夠處理各種金屬,包括鋼、鋁、銅,甚至鈦。

一個引人入勝的方面是如何測量金屬板的厚度。它用一個規格系統來表示,數值越小表示金屬板越厚。例如,30規格的金屬板非常薄,而8規格的則厚得多。這種精度使得金屬板製造成為製造特定尺寸和形狀零件的理想選擇。

在製造業的重要性

鈑金製造在製造業中扮演著至關重要的角色。它使各行各業能夠有效率地生產耐用且精密的零件。例如,我親眼目睹過暖通空調系統如何依賴鈑金來製造管道和通風系統。同樣,建築工程也使用鈑金來製造屋頂、橫樑和建築面板。

該製程還能提高生產效率。 Dalsin Industries 的一個案例研究表明,將一個 9 件組件重新設計成一個單一的鈑金部件,可以降低 22% 的成本,並縮短 57% 的週期。另一個例子涉及自動化數控面板折彎,將週期縮短了 60%,並減少了 17% 的材料使用。這些案例凸顯了精密鈑金製造如何同時提高成本效益和生產力。

常見應用

鈑金製造無所不在。在建築領域,它用於製造屋簷排水溝、落水管和安全防護裝置。航空航太業依靠它來製造機身壁板和機翼蒙皮。汽車產業用它來製造車身壁板和底盤零件。甚至電子產品也受益於鈑金外殼和殼體。

以下簡單介紹一下它在各行業的應用:

從建築到醫療保健,鈑金製造商為無數行業貢獻力量。他們的專業知識確保鈑金零件滿足現代製造業的需求。

鈑金製造所使用的金屬類型

常見材質(鋼、鋁、銅)

剛開始學習鈑金加工時,我被金屬的種類之多所震驚。每種金屬都有其獨特的性能,使其適用於特定的應用。最常見的材料包括鋼、鋁和銅。

鋼材以其強度和耐用性而聞名。它是工業和建築項目的首選。我見過它被廣泛應用於從建築框架到重型機械的各種領域。尤其是不銹鋼,因其耐腐蝕性和熱穩定性而備受推崇。這些特性使其成為高溫環境的理想選擇。

鋁是另一個受歡迎的選擇。它重量輕但強度高,因此在運輸業中佔據主導地位。事實上,65% 的鋁板產品用於汽車和航空航太領域。我注意到,鋁的相對強度和抗鏽蝕性能使其成為製造節能汽車的理想選擇。

銅雖然不太常見,但在電氣和管道系統中卻扮演著至關重要的角色。其優異的導電性和延展性使其成為電線和管道不可或缺的材料。雖然銅的強度不如鋼或鋁,但其獨特的性能填補了其他金屬無法填補的空白。

以下是這些金屬的快速比較:

影響材料選擇的因素

為一個項目選擇合適的金屬並不總是那麼簡單。需要考慮多種因素,而我發現,平衡這些因素是成功製造的關鍵。

成本通常是首要考慮因素。例如,在汽車設計中,將鋼材替換為鋁材可減輕65%的重量,每減輕10%,燃油效率就能提高6-8%。然而,鋁材的價格可能比鋼材更高,因此最終決定取決於專案的預算。

強度重量比對性能至關重要。鋁等輕質金屬在輕量化至關重要的應用中表現出色。

耐用性是另一個考慮因素。不銹鋼的耐腐蝕性使其成為戶外或高濕度環境的理想選擇。

可加工性和可焊性會影響製造的難易度。有些金屬更容易切割、彎曲或焊接,節省時間和人工成本。

設計的複雜性也起著一定作用。複雜的設計可能需要延展性較強的金屬,例如銅。

以下是其他因素的細分:

最終,材料的選擇取決於項目的特定需求。我發現,了解這些因素有助於確保鈑金製造獲得最佳效果。

鈑金製造過程中的關鍵工序

當我第一次探索鈑金製造流程時,我意識到關鍵工序對於實現精確度和效率至關重要。這些工序——切割、成型和連接——是鈑金加工的支柱。每個步驟在將原始金屬板材轉化為功能部件的過程中都發揮著獨特的作用。

切割技術

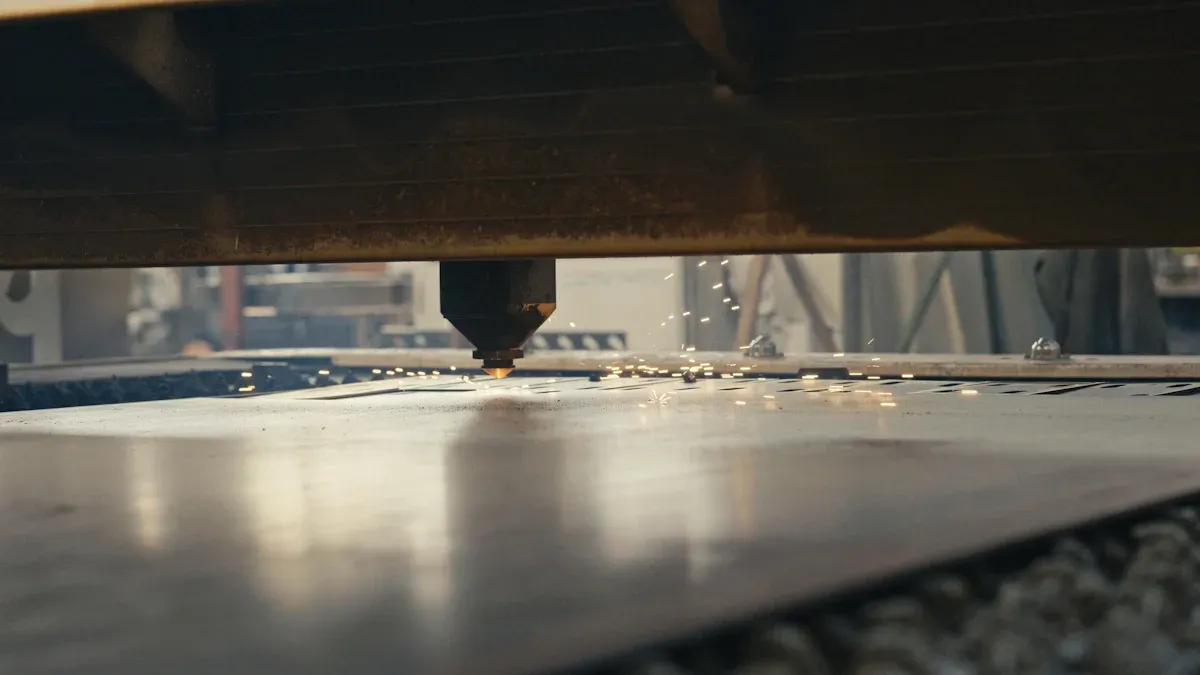

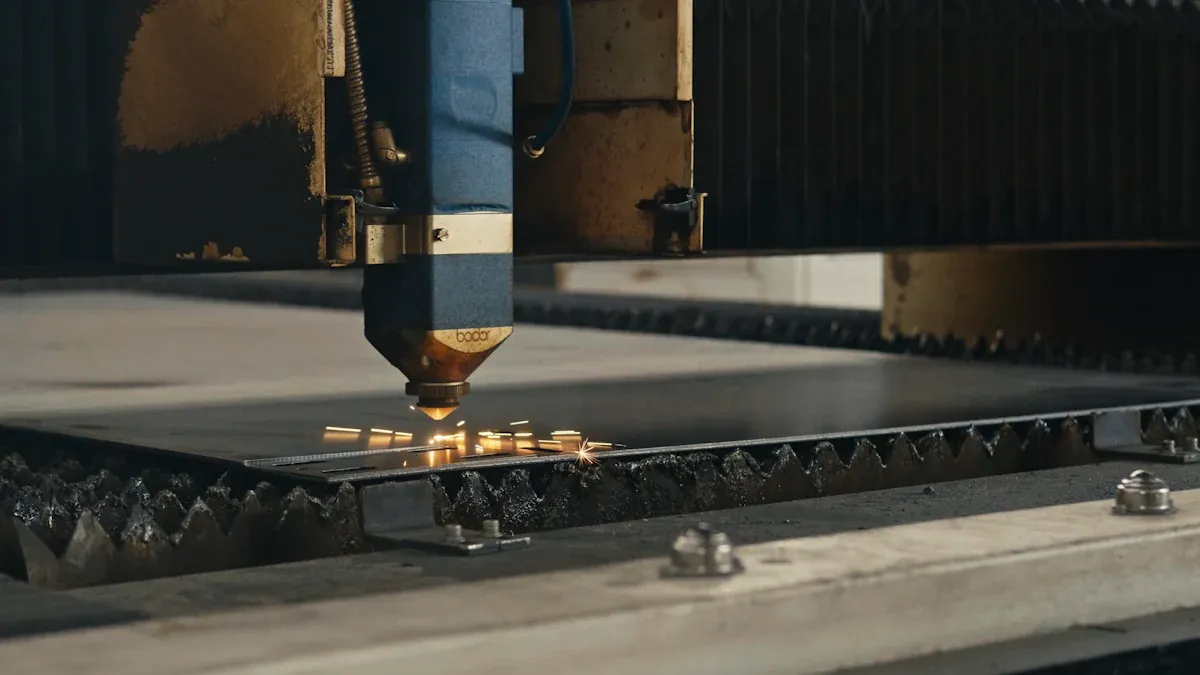

切割是鈑金製造流程的第一步。它涉及將鈑金工件切割成較小的部分或特定的形狀。我見證了先進的切割技術如何提高生產效率並減少浪費。一些常見的切割方法包括雷射切割、等離子切割和水刀切割。

雷射切割以其精準度脫穎而出。它利用聚焦光束切割金屬,實現尺寸精準和邊緣光滑。而等離子切割則利用電離氣體切割鋼材等較厚的材料。水刀切割是熱敏感應用的理想選擇,因為它使用高壓水與磨料混合進行切割,且不會產生熱量。

下表強調了切割技術對生產效率的重要性:

在Foxsen,我們採用了先進的數控切割系統來提高精度和生產力。這些系統整合了自動化和人工智慧,能夠自適應切割速度並預測缺陷。這項創新徹底改變了鈑金切割技術在現代製造業的應用方式。

成型技術

成型技術將金屬板工件塑造成所需的幾何形狀。此步驟包括彎曲、滾壓和沖壓。我注意到成型技術能夠實現複雜的設計,同時保持金屬的結構完整性。

折彎是最常用的方法之一。它使用折彎機將金屬折成特定的角度。滾壓是另一種技術,透過將金屬板穿過滾軸來形成圓柱形或彎曲的形狀。沖壓是將金屬壓入模具中,以形成複雜的圖案或形狀。

技術進步徹底改變了成型製程。例如,自動化數控面板折彎系統可將加工週期縮短高達 60%。這些系統還能最大限度地減少材料消耗,進而提高生產效率。在 Foxsen,我們積極運用這些創新技術,有效率地交付高品質的鈑金工件。

連接技術

連接技術將各個金屬板部件連接在一起,形成一個完整的組件。我發現這一步對於確保最終產品的耐用性和功能性至關重要。常見的連接方法包括焊接、膠合、機械緊固和釬焊。

焊接是最廣泛使用的連接方法。它利用熱量將金屬熔合在一起,形成牢固而永久的結合。然而,黏合劑連接具有獨特的優勢,例如應力分佈均勻,並且能夠連接不同的材料。螺絲和鉚釘等機械緊固件易於拆卸,非常適合需要維護的應用。釬焊和錫焊使用填充金屬來連接零件,具有良好的密封性和抗疲勞性。

以下是不同連接方法的比較表:

我見證了黏合劑在輕量化結構和減震領域日益普及。它還能消除可見的緊固件或焊接痕跡,提升美觀度。在 Foxsen,我們優先考慮符合客戶需求的連接技術,以確保最佳效能和設計靈活性。

鈑金製造流程步驟

設計和藍圖生成

當我第一次了解到設計在鈑金製造過程中的重要性時,我意識到做好這一步是多麼關鍵。設計階段為整個製造過程奠定了基礎。它包括創建詳細的藍圖,指導每個後續步驟,確保精度和效率。

我總是強調面向製造設計 (DFM) 策略在此階段的重要性。這些策略有助於優化設計,減少錯誤並提高可製造性。例如,納入製造公差可確保最終產品的一致性和品質。技術圖紙作為藍圖,詳細說明尺寸、材料規格和精加工要求等基本資訊。

準確的尺寸標註至關重要。我親眼見證了幾何尺寸與公差 (GD&T) 如何透過清晰定義公差並從單一參考點開始測量尺寸來保持精度。這種方法可以最大限度地減少公差疊加,避免造成組件錯位。

提示:技術圖務必注重清晰度。清晰的尺寸和公差可以消除歧義,節省時間並減少製造過程中的錯誤。

材料選擇

材料選擇是鈑金製造過程中的另一個關鍵步驟。我了解到,選擇合適的材料可以決定一個專案的成敗。這個決定不僅影響成本,還會影響最終產品的性能和耐用性。

材料的選擇受多種標準影響。經濟因素起著重要作用,因為材料的選擇會影響設計和製造成本。操作方面,例如機械強度和表面光潔度,決定了材料在預期應用中的性能。對於暴露在惡劣環境下的產品,耐腐蝕性和尺寸穩定性等性能特性至關重要。

下表總結了這些標準:

在選擇材料時,我經常根據專案需求來權衡這些因素。例如,鋼材是需要強度和耐用性的應用的理想選擇,而鋁則在輕量化設計方面表現出色。銅因其導電性而非常適合電氣系統。

切割和塑形

切割和成型是鈑金製造過程中的魔法發生之處。這一步驟將原始金屬板材轉化為所需的形狀和尺寸。我見證了雷射切割、等離子切割和水刀切割等先進技術如何徹底改變這個階段。

我最喜歡的雷射切割技術是精準切割。它利用聚焦光束切割金屬,打造光滑的邊緣和精準的尺寸。等離子切割較適合鋼材等較厚的材料,而水刀切割則非常適合熱敏感型應用。

成形涉及彎曲、滾壓和沖壓等技術。彎曲製程使用折彎機將金屬折疊成特定角度。滾壓製程透過將金屬板穿過滾軸來形成圓柱形或弧形。沖壓製程將金屬壓入模具中,形成複雜的圖案或設計。

以下是切割和成型過程的逐步分解:

我一直強調參數設定的精準性。小批量測試將理論設定與實際生產聯繫起來,確保品質始終如一。生產過程中的持續監控有助於保持精度並減少浪費。

注意:切割和塑形是相互關聯的步驟。切割過程中的正確設定和測試可確保塑形順利進行,而持續的監控則可確保整個過程的品質。

組裝和連接

當我第一次探索鈑金製造流程的組裝階段時,我意識到它對於打造耐用且功能齊全的產品至關重要。此步驟涉及將各個組件組合成一個完整的結構。連接方法的選擇取決於材料、設計和應用需求。

我遇到的最常見的技術之一是焊接。它利用熱量將金屬部件熔合在一起,形成牢固而永久的連接。例如,在汽車製造中,焊接可以確保車身的結構完整性。我見過的另一種方法是黏合劑黏合,它能均勻分佈應力,非常適合連接不同的材料。螺絲和鉚釘等機械緊固件非常適合需要易於拆卸的應用。

下表總結了一些進階連接方法及其應用:

我注意到這些方法具有獨特的優勢。例如,熱熔鑽孔旋擰無需預先鑽孔,節省時間並減少材料浪費。自適應連接元件可形成牢固的互鎖,非常適合承重應用。

提示:務必選擇符合材料特性和設計要求的連接方法。這可確保最終產品的最佳性能和使用壽命。

表面處理和品質控制

表面處理是鈑金製造過程的最後一道工序。它可以提升產品的外觀、耐用性和功能性。我了解到,諸如噴漆、粉末噴塗和陽極氧化等表面處理工藝在保護金屬免受腐蝕和磨損方面起著至關重要的作用。

表面處理最令人著迷的方面之一是它對產品壽命的影響。例如,更光滑的表面可以減少摩擦,從而減少能量損失和磨損。改良的表面處理還能最大限度地減少表面不規則性,有助於防止腐蝕。我親眼見證了表面處理如何延長產品的使用壽命,尤其是在惡劣環境下。

下表說明了表面處理的好處:

在此階段,品質控制同樣重要。我觀察到製造商使用目視檢查、厚度測量和附著力測試等檢測方法來確保表面處理符合行業標準。整個過程中的詳細記錄有助於保持可追溯性並確保一致的品質。

注意:投資高品質的精加工製程不僅可以提高產品性能,還可以降低維護成本。

鈑金製造的應用

汽車和航空航天

當我第一次了解到金屬板材在汽車和航空航太工業中的作用時,它的多功能性令我驚嘆不已。金屬板材製造商製造的零件對汽車和飛機的性能至關重要。在汽車製造中,金屬板材用於車身面板、底盤和結構件。這些部件必須輕巧耐用,才能提高燃油效率和安全性。

我見證了雷射切割和沖壓等先進製程如何提升汽車應用的精度。例如,我們採用了電磁聲換能器系統來評估鋼板的成形性。該系統實現了高達 7.5 MHz 的頻率測量,建立了無量綱頻率比與鋼材成形性之間的相關性。這項研究對於優化汽車製造中的鈑金製程至關重要。

在航空航太領域,鈑金製造在製造機身壁板、機翼蒙皮和內部結構方面發揮關鍵作用。這些部件必須承受極端條件,同時保持輕量化特性。此製程確保飛機部件符合嚴格的安全和性能標準。

建築與建築

鈑金製造徹底改變了建築業。我注意到,鈑金被用來製造屋頂、排水溝、通風系統和裝飾面板。其耐用性和適應性使其成為結構和美觀應用的理想選擇。

最引人入勝的方面之一是鈑金製造商如何為現代建築設計做出貢獻。他們運用成型技術,創造出複雜的圖案和形狀,提升建築美感。例如,在當代設計中,弧形金屬面板常用於打造時尚現代的外觀。

鈑金還能提高施工效率。預製構件減少了安裝時間和人工成本。我親眼見證了這種方法如何在保持高品質標準的同時加快專案進度。

消費品和家用電器

鈑金加工在消費品和家用電器中隨處可見。我觀察到它是如何用於製造需要高強度和高精度的零件的。這些零件包括底盤、支架、框架、面板、外殼以及從冰箱到電子設備等各種產品的結構部件。

該工藝確保這些部件滿足現代製造的需求。例如,有限元素法 (FEM) 用於分析音板的特徵頻率。這項研究表明,頻率會隨著材料密度和彈性的增加而增加。這項研究重點介紹了鈑金製造如何優化鋼琴等樂器的音質。

鈑金製造商也非常重視消費品的耐用性和美觀性。我親眼見證了粉末噴塗等表面處理技術如何提升產品的外觀和使用壽命。這些方法確保家電和電子產品能夠經久耐用,並保持良好的外觀。

當我反思鈑金製造流程時,我意識到它是如何構成現代製造業的支柱的。它能夠將金屬原料轉化為精密耐用的零件,使其成為各行各業不可或缺的材料。從汽車到航空航天,鈑金的多功能性確保它能夠滿足各種需求。

機器學習等技術進步進一步提升了其效率。例如,刀具磨損的早期檢測現在可以提高工件品質並減少故障。線上磨損量化技術使落料偏差低至0.83%,輥壓成型偏差低至2.21%。這些創新技術確保了結果的一致性,並最大限度地減少了浪費。

我鼓勵所有對製造業有興趣的人探索這個領域。無論你是在設計產品或優化製程,了解鈑金製造都能開啟新的可能性。

常問問題

鈑金和板材有什麼差別?

金屬薄板比金屬板材薄。我了解到,金屬薄板的厚度通常小於6毫米,而金屬板材則較厚。這種區別使得金屬薄板非常適合輕量化應用,例如汽車面板,而金屬板材則適合重型應用,例如造船。

如何為我的專案選擇合適的金屬板?

我總是會考慮強度、重量和耐腐蝕性等因素。例如,鋁材非常適合輕量化設計,而不銹鋼則在戶外環境下具有防銹性能。根據專案需求選擇合適的材料,可以確保材料的耐用性和性能。

金屬板可以回收嗎?

是的,金屬板的可回收性很高。我看過很多產業重複使用鋁和鋼等金屬來減少浪費、節省資源。回收還能降低生產成本,使其成為環保且經濟的選擇。

切割金屬板使用什麼工具?

常用的工具包括雷射切割機、等離子切割機和水刀切割機。我注意到,雷射切割機精度更高,而等離子切割機更適合處理較厚的材料。水刀切割機非常適合熱敏感項目,因為它們在切割過程中不會產生熱量。

鈑金加工費用昂貴嗎?

成本取決於材料類型、設計複雜度和生產量等因素。我發現大量訂單和高效的設計可以降低成本。例如,使用數控切割等自動化製程可以減少人工成本和材料浪費。