客製化鈑金外殼有助於保護許多行業的零件,包括電子產品和工業機械。它們不僅僅是外殼,還能幫助零件在不同條件下運作良好。其品質取決於金屬的精確折彎和焊接。正因如此,細緻的金屬加工至關重要。這可確保外殼堅固耐用,尺寸精準。

製作這些外殼需要幾個步驟。每個步驟都確保它們堅固、精確,並符合其用途。遵循這些步驟,我可以製作出性能良好且經久耐用的外殼。

關鍵要點

客製化的金屬板外殼可確保許多行業零件的安全。

了解需要什麼有助於設計特定用途的外殼。

CAD 軟體可讓設計速度更快並創建精確的數位模型。

選擇合適的材質可確保強度、輕盈性和耐用性。

測試和檢查確保外殼符合標準並且運作良好。

客製化金屬外殼的設計和規格

了解申請要求

在訂製鈑金外殼時,我首先要了解它們的用途。每個外殼都有其用途,因此其設計必須與其用途和使用方式相匹配。例如,我曾經為綠色科技產品設計外殼。它們必須裝入玻璃纖維外殼內,並承受加油站的頻繁使用。設計需要緊密配合,並且為了提高強度,使用了鉚釘而不是焊接。這些需求影響了所有方面,包括材料和製造方式。

創建鈑金外殼的 CAD 設計

了解需求後,我會使用 CAD 軟體進行設計。 CAD 可以幫助我查看外殼並檢查其是否合適。我會使用精確的測量數據製作數位模型。此模型會顯示一些細節,例如用於電線的孔和用於連接零件的位置。在 Foxsen,CAD 讓客製化外殼的設計更快、更輕鬆。這一步確保外殼性能良好,外觀也美觀。

原型設計與設計驗證

在設計客製化外殼時,原型設計至關重要。它讓我在製作大量產品之前能夠測試設計。雷射切割和折彎等快速方法幫助我快速製作原型。這些測試能夠及早發現問題,讓我能夠快速修復。例如:

快速原型設計節省了開發時間。

先進的工具可以更快地製作原型。

儘早發現問題可以加快這一進程。

在Foxsen,我使用原型來確保每個外殼都擁有頂級品質。這一步驟節省了時間,並確保最終產品完美運作。

客製化鈑金外殼的材料選擇

影響材料選擇的因素

在金屬加工中,選擇合適的材料非常重要。我會考慮強度、重量和價格等因素。例如,室外圍欄需要不生鏽的材料。室內圍欄可能更注重外觀或省錢。環境也很重要。熱量或濕度都會影響材料的性能。

研究揭示了各行各業如何選擇材料。例如:

這些研究幫助我了解產業如何根據其需求選擇材料。

精密金屬製造中的常用材料

我經常使用不銹鋼、鋁和銅等材料。每種材料都有其獨特的優點。不銹鋼不易生鏽,非常適合製作醫療器材。鋁很輕,在飛機和電信領域表現出色。銅導電性好,非常適合製作電氣零件。

以下是一個簡單的比較:

該表格可以幫助我快速地將材料與用途進行匹配。

材料特性與應用需求的匹配

選擇合適的材料需要深思熟慮。我會檢查強度、防銹性和導電性等指標。例如,有些材料是為特殊用途而製造的,例如散熱器或輕質外殼。

我用數字來衡量材料的性能。這確保了外殼能夠良好地發揮作用。例如:

堅固的材料對工廠有利。

輕質材料可節省運輸成本。

防銹材料在戶外的使用壽命更長。

透過選擇合適的材料,我確保每個外殼都能發揮最佳性能。

精密金屬製造中的切割與成型

切割和塑形是客製化鈑金外殼的關鍵步驟。這些步驟決定了外殼的尺寸、配合度和品質。我使用先進的工具來確保工作精準快速。

切割技術(雷射切割、數控沖孔、水刀切割)

切割是金屬板材成型的第一步。我主要使用三種方法:雷射切割、數控沖孔和水刀切割。每種方法都有各自的優勢,我會根據具體情況選擇最適合自己的方法。

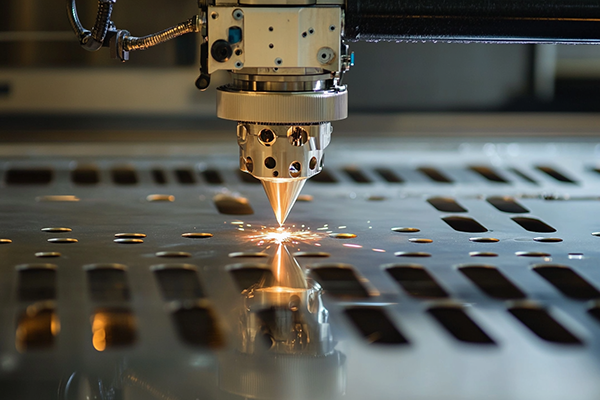

雷射切割:強大的雷射光束可以高精度地切割金屬。它非常適合精細的設計和小孔。我用它來切割圖案或外殼中的狹小空間。

CNC 沖孔:使用電腦控制的機器沖壓形狀或孔。最適合重複圖案或需要速度的情況。

水刀切割:高壓水流與砂礫混合,切割金屬時不會產生熱量。對於不耐熱的金屬來說,水刀切割是理想之選。

這些方法可以產生光滑的邊緣和精確的尺寸,這對於高品質的製造非常重要。

客製化金屬外殼的彎曲和成型方法

切割後,我透過彎曲和成型將金屬塑造成最終的設計。這一步將平板變成可用的外殼。

我使用折彎機之類的機器將金屬折彎成適當的角度。規劃很重要,以便根據材料厚度和折彎需求進行調整。例如:

厚度的微小變化都會影響折彎精度。 ±0.006英吋的微小變化可能會導致±4度的角度誤差。

彎曲餘裕可透過增加彎曲的額外長度來幫助獲得正確的角度。

金屬的種類也很重要。有些金屬需要更大的力才能彎曲,而有些則更容易成型。透過針對每種材料進行調整,我確保外殼的製作正確。

確保成型過程中的準確性

在金屬成型過程中,精度至關重要。即使是微小的錯誤也可能影響外殼的配合度或功能。我遵循嚴格的規則,確保一切精準無誤。例如:

這些規則幫助我確保每個零件都完美契合。成型後,我也會檢查每個零件,確保其符合設計要求。這種細緻的工作確保了客製化鈑金外殼的高品質和可靠性。

客製化電子外殼的組裝

組裝步驟是將所有零件連接起來,形成一個可以正常工作的客製化電子外殼。這個過程確保外殼堅固耐用,符合其用途。我使用焊接、鉚接和其他技術來連接各個部件。每種方法都有助於確保外殼堅固可靠。

鈑金外殼組裝焊接技術

焊接是連接金屬部件的可靠方法。它能形成牢固的結合,持久耐用,並能承受嚴苛的環境。對於客製化的電子設備外殼,我遵循美國鈑金和空調承包商協會 (SMACNA) 的規定。這些規定確保焊接符合行業標準並產生良好的效果。

我使用鎢極惰性氣體保護焊 (TIG) 和熔化極惰性氣體保護焊 (MIG)。 TIG 焊接精度高,適用於薄金屬。 MIG 焊接速度較快,適用於厚金屬板。這兩種方法都能焊出乾淨、牢固的焊縫,使外殼更加堅固。

提示:焊接前清潔金屬非常重要。污垢或油脂會損壞焊接。

SMACNA 的準則已獲得 ANSI(美國國家標準協會)的認可。這意味著我使用的焊接方法在全球範圍內都值得信賴。

鉚接和其他連接方法

有時,焊接並非最佳選擇。當熱可能損壞精密零件時,鉚接就派上用場了。鉚釘無需加熱即可連接零件。例如,我在包裝專案中就使用過衝擊鉚接。這種方法可將材料浪費從 22% 減少到 2%。

我使用的另一種方法是軌道成形。它耗力更小,使零件配合度更好。這對於需要高精度且材料應力較小的工作非常有用。

以下將這些方法簡單比較:

這些方法讓我可以選擇組裝每個外殼的最佳方式。

確保定制金屬外殼的結構完整性

確保外殼堅固非常重要。我會進行測試,檢查它是否能承受惡劣的環境。這些測試能發現外殼的弱點,確保其符合標準。

我使用的一些測試包括振動、熱衝擊和鹽霧腐蝕測試。這些測試可以展示外殼在不同環境下的性能。

以下是我所做的測試範例:

沙塵測試

熱衝擊試驗

濕度測試

振動測試

鹽霧腐蝕試驗

我在組裝過程中也嚴格遵守規則,確保所有零件準確無誤。例如,我會檢查零件的位置和角度,以避免錯誤。

透過遵循這些步驟,我確保每個客製化的電子外殼都堅固、可靠且可投入使用。

鈑金外殼的表面處理

表面處理對於金屬外殼的品質至關重要。它有助於延長金屬外殼的使用壽命,防止生鏽,並使其外觀更加美觀。我會根據其用途和使用場景來選擇合適的表面處理。

表面處理類型(粉末噴塗、電鍍等)

不同的表面處理適用於不同的用途。我最喜歡的是粉末塗料。它能形成一層堅固光滑的塗層,防止刮傷和生鏽。電鍍則能增加一層薄薄的金屬層,以提高導電性或防止生鏽。

對於嚴苛的環境,我會使用陽極處理。這可以增強鋁材的強度,並增加一層保護層。拉絲表面則賦予其現代時尚的外觀。每種表面處理都有其用途,我會根據具體情況選擇最合適的。

讓外殼更堅固、防鏽

外殼必須堅固耐用,不易損壞。我使用防水、防化學品和防熱的飾面。粉末塗料非常適合戶外使用,因為它可以阻擋紫外線和鏽蝕。鍍鋅製程是在鋼材表面鍍上一層鋅,以防生鏽。

我會測試外殼表面,確保它們能在惡劣條件下正常運作。鹽霧測試可以檢查它們的防銹性能。這些測試確保外殼能夠經久耐用。

讓外殼看起來更美觀

外殼的外觀也很重要。我使用的飾面能讓它們看起來乾淨俐落、專業且有效率。霧面飾面營造簡潔的外觀,而亮光飾面則增添光澤。

顏色也很重要。粉末塗料為品牌或設計提供了多種顏色選擇。我會與客戶合作,選擇符合他們想法的飾面。這確保了外殼外觀美觀,性能良好。

精密金屬製造的品質保證

檢查和測試方法

品質檢查始於仔細的檢查和測試。我會檢查原料,確保它們符合要求。在生產過程中,我會儘早發現錯誤。產品生產完成後,我會進行測試,確保其運作良好。

我使用這些方法來檢查品質:

壓力測試檢查外殼是否能承受壓力。

顯微鏡可以發現肉眼看不見的微小缺陷。

振動測試顯示了它在現實生活中的工作情況。

ISO 9001:2015 幫助我遵守全球規則。它注重改進並達到高標準。這個體系幫助我適應變化,生產可靠的產品。

提示:生產過程中檢查可以減少錯誤並節省時間。

確保符合業界標準

對於定制鈑金外殼而言,遵守行業規則至關重要。我使用 ISO 2768 等標準來限制尺寸,使用 ASME Y14.5 來精確控制形狀。這些規則有助於確保產品的準確性和一致性。

不同的市場有不同的規則。例如,歐洲要求產品符合歐盟安全和品質法規。隨時了解這些規則可以確保我的外殼在任何地方都能正常運作。

我遵循的一些關鍵標準是:

DIN 6930:涵蓋沖壓金屬零件。

ANSI 指南:確保安全和良好品質。

ISO 基準:制定可靠性的全球規則。

交貨前的最終品質檢查

在產品寄出前,我會進行最終檢查,以確保品質。我會檢查尺寸、表面處理和組裝是否符合設計。我也會測試產品的強度和防鏽性能,以確保產品的耐用性。

認證過程包括以下步驟:

檢查當前方法並培訓工人。

建立遵守規則的系統。

通過認證團體的審核。

定期改進和更新認證。

這些步驟確保每個外殼都擁有頂級品質。透過專注於質量,我交付的產品經久耐用,性能卓越。

客製化金屬外殼的製作需要許多精細的步驟,包括設計、選料、切割、塑形、組裝零件以及精加工。每一步都確保外殼能夠正常運作。精準製造和高品質產品至關重要。這確保了外殼經久耐用,並能很好地應用於飛機、電子和綠色能源等行業。

全球鈑金市場證明了這一點的重要性。 2024年,鈑金市值189.3億美元。到2032年,這一數字可能會成長到255.1億美元。這一增長表明這些外殼在許多領域都非常有用。透過專注於細節和質量,我生產出的產品能夠解決問題,並且經久耐用。

常問問題

哪些行業使用客製化金屬板外殼?

這些外殼廣泛應用於電子、航空航太、醫療工具和綠色能源等眾多領域。它們能夠確保零件安全,並在惡劣條件下持久耐用。其靈活性使其在不同行業中都發揮著重要作用。

如何確保製造過程中的精準度?

我使用先進的機器,例如雷射切割機和CNC工具機。這些機器能幫我製作出精確的尺寸和形狀。我也會檢查每一件作品,確保它們符合設計要求。

什麼材質最適合做戶外圍籬?

對於戶外使用,不銹鋼和鍍鋅鋼是不錯的選擇。它們不會生鏽,而且能抵禦惡劣天氣。粉末塗層可以提供更佳的保護,延長使用壽命。

可以快速製作客製化外殼嗎?

是的,我會使用雷射切割和折彎等快速方法。這些步驟可以加快流程,且不會降低品質。提前測試有助於我快速解決問題並按時完成。

訂製飾面價格昂貴嗎?

並非總是如此。粉末塗料堅固耐用且價格實惠。電鍍成本更高,但能提高導電性。我會幫助客戶選擇符合其預算和需求的飾面。